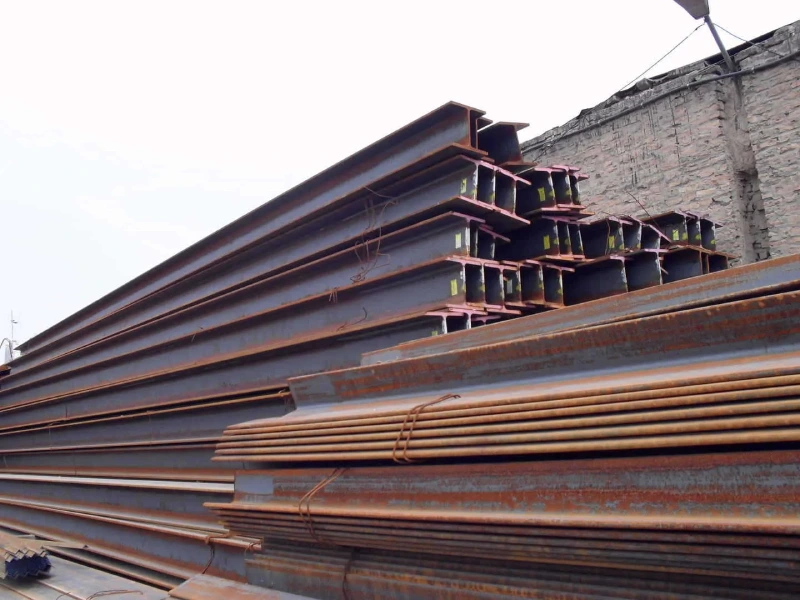

میلگرد و تیرآهن از پرکاربردترین مقاطع فولادی در صنعت ساختمان سازی محسوب میشوند. این محصولات به دلیل استحکام بالا و مقاومت مناسب در برابر عوامل محیطی، نقش مهمی در استحکام سازهها ایفا میکنند. در این مطلب به این پرسش میپردازیم که برای ساخت میلگرد و تیرآهن از چه آلیاژهایی استفاده میشود و هر یک از این عناصر چه ویژگیهایی را به فولاد میبخشند.

آلیاژ چیست؟

آلیاژ مادهای فلزی است که از ترکیب دو یا چند عنصر به دست میآید، به گونهای که حداقل یکی از این عناصر باید فلز باشد. هدف اصلی از تولید این آلیاژها این است که ویژگیهای فیزیکی و مکانیکی فلزات خالص بهبود پیدا کند، این ویژگیها شامل استحکام، سختی، مقاومت در برابر خوردگی، انعطافپذیری، دوام یا حتی نقطه ذوب میباشد.

برای مثال، فولاد یکی از معروفترین آلیاژهاست که از ترکیب آهن و کربن تشکیل میشود. با افزودن عناصری مانند کروم، نیکل یا مولیبدن به فولاد، میتوان خواص آن را برای کاربردهای دیگر، به ویژه در صنایع سنگین و ساختمان سازی، بهبود بخشید. همچنین، برنج (ترکیب مس و روی) و برنز (ترکیب مس و قلع) از دیگر نمونههای پرکاربرد آلیاژها در صنایع مختلف هستند.

دستهبندی آلیاژها

آلیاژهای مورد استفاده در تولید تیرآهن و سایر مقاطع فلزی معمولا به دو دسته کلی تقسیم میشوند:

- آلیاژهای آهنی: این دسته شامل آلیاژهایی مانند فولاد و چدن است که حاوی مقدار زیادی آهن در ترکیب خود هستند. فولادهای ساختمانی یکی از مهمترین آلیاژهای آهنی به شمار میروند.

- آلیاژهای غیرآهنی: این گروه شامل آلیاژهایی است که پایهی آنها فلزاتی غیر از آهن مانند آلومینیوم، مس، نیکل یا تیتانیوم هستند و در صنایع خاص مانند هوافضا، خودروسازی و الکترونیک کاربرد فراوان دارند.

کاربرد و اهمیت آلیاژها

آلیاژها نقشی کلیدی در صنایع مختلف از جمله ساختمان سازی، حملونقل، مهندسی پزشکی، نظامی و هوافضا ایفا میکنند. توانایی تغییر در ساختار و خواص فلزات از طریق ترکیب با عناصر دیگر، امکان تولید محصولات مقاومتر، سبکتر و با کارایی بالاتر را فراهم میآورد. همچنین، قیمت محصولات تولید شده از آلیاژها به شدت تحت تاثیر نوسانات بازار آهنآلات و قیمت جهانی فلزات پایه قرار دارد.

آلیاژهای به کار رفته در ساخت تیرآهن

آلیاژهای به کار رفته در ساخت تیرآهن و تاثیر آنها بر ویژگیهای محصول به شرح زیر است:

کربن (Carbon)

کربن یکی از اصلیترین عناصر در ترکیب فولاد و ساخت تیرآهن به شمار میرود. در اکثر آلیاژهای فولادی، کربن عنصر پایه است که سایر عناصر با آن ترکیب میشوند. این عنصر، نقش مهمی در تعیین میزان سختی، کشش، مقاومت در برابر خوردگی، زنگزدگی و سایش فولاد دارد. در مواقعی که نیاز به جوشکاری در تیرآهنهای ضدزنگ وجود دارد، از فولادهای کم کربن برای بهبود جوش پذیری استفاده میشود.

کروم (Chrome)

کروم به دلیل خاصیت ضدزنگ و مقاومت بالا در برابر خوردگی، یکی از پرکاربردترین عناصر آلیاژی در تولید تیرآهن محسوب میشود. وجود کروم در ترکیب فولاد باعث ایجاد یک لایه سطحی محافظ بر روی تیرآهن میشود. برای دستیابی به این ویژگی، میزان کروم در فرآیند تولید تیرآهن بین 10.5 تا 27 درصد تنظیم میشود.

نیکل (Nickel)

افزودن نیکل به فولاد، مقاومت آن را در برابر اکسیداسیون و خوردگی افزایش میدهد. ترکیب نیکل و کروم، ساختار قویای ایجاد میکند که منجر به تولید فولادهای ضدزنگ با مقاومت بالا در برابر گرما و شرایط محیطی میشود. در برخی موارد، تا بیش از 80 درصد نیکل در ترکیب فولادهای خاص استفاده میشود.

منگنز (Manganese)

منگنز از عناصر مهم در شکل گیری ساختار آستنیتی فولاد است و به عنوان جایگزینی مقرون به صرفه برای نیکل در برخی آلیاژها استفاده میشود. افزودن منگنز به تیرآهن، سختی و مقاومت مکانیکی آن را افزایش میدهد.

مس (Copper)

افزودن مس به تیرآهن، مقاومت آن را در برابر محیط های خورنده مانند اسیدسولفوریک و آب دریا افزایش میدهد. این ویژگی باعث میشود تیرآهنهای مسدار گزینه مناسبی برای مناطق مرطوب و دریایی باشند.

مولیبدن و نیتروژن (Molybdenum & Nitrogen)

مولیبدن مقاومت فولاد را در محیط های حاوی گوگرد و کلر بالا میبرد. نیتروژن نیز با افزایش چگالی و استحکام ساختاری، نقش موثری در افزایش مقاومت در برابر خوردگی دارد.

تیتانیوم (Titanium)

تیتانیوم قابلیت جوش پذیری فولاد را بهبود میبخشد و در بازهای بین 0.25 تا 0.6 درصد به فولاد اضافه میشود. این عنصر همچنین استحکام تیرآهن در برابر خوردگی را افزایش میدهد.

فسفر و گوگرد (Phosphorus & Sulfur)

این دو عنصر معمولا به منظور بهبود خواص ماشین کاری به فولاد افزوده میشوند. با اینکه فسفر استحکام را افزایش میدهد، اما میتواند تیرآهن را در دماهای پایین شکننده کند (پدیدهای که به آن تردی سرد گفته میشود). گوگرد نیز ماشین کاری را آسانتر میکند، اما تاثیر چندانی بر مقاومت کششی یا نقطه تسلیم فولاد ندارد.

سیلیکون و نیوبیوم (Silicon & Niobium)

سیلیکون بهعنوان عامل اکسیدزدا در فرایند ذوب فولاد استفاده میشود و نیوبیوم باعث افزایش مقاومت تیرآهن در برابر حرارتهای بالا میگردد. هر دو عنصر در بهبود خواص فیزیکی و حرارتی تیرآهن نقش بسزایی دارند.

آلیاژ کبالت (Cobalt)

کبالت بیشتر در تولید میلگردهای خاص کاربرد دارد، به ویژه آن دسته که در نیروگاههای هستهای مورد استفاده قرار میگیرند. به دلیل واکنش پذیری بالا با تابشهای هستهای، حدود 20 درصد کبالت به این نوع میلگردها افزوده میشود.

آلیاژهای متداول در تولید انواع میلگرد

در تولید انواع میلگرد، بسته به نوع کاربرد، از آلیاژهای مختلفی استفاده میشود. معمولا پایه اصلی این میلگردها فولاد کم کربن یا فولاد کم آلیاژ است که قابلیت شکل پذیری و جوش پذیری بالایی دارد. ترکیب عناصر آلیاژی با این فولادها باعث بهبود خواصی مثل استحکام کششی، مقاومت در برابر خوردگی و دوام محصول میشود.

برای مثال، میلگردهای A3 و A4 که بیشتر در پروژههای عمرانی و بتنریزی مورد استفاده قرار میگیرند، باید در برابر فشار و کشش مقاومت بالایی داشته باشند. به همین دلیل، در ساخت آنها از عناصری مثل منگنز، سیلیسیم و کروم استفاده میشود. منگنز به افزایش سختی و استحکام کمک میکند، سیلیسیم باعث بهبود ساختار داخلی فولاد میشود و کروم مقاومت در برابر زنگزدگی را افزایش میدهد.

انتخاب نوع آلیاژ، کاملا به شرایط محیطی و نوع پروژه بستگی دارد، چرا که هر عنصر آلیاژی ویژگی خاصی را به میلگرد اضافه میکند. در نتیجه، شناخت ترکیبات آلیاژی میلگرد میتواند به انتخاب بهتر و عملکرد موثرتر آن در سازه کمک کند.

قیمت تیرآهن آلیاژی

قیمت تیرآهن آلیاژی تحت تاثیر عوامل متعددی قرار دارد که مهمترین آنها نوع و میزان عناصر آلیاژی به کاررفته در فرآیند تولید است. افزودن عناصری مانند کروم، نیکل، منگنز، مس، مولیبدن و سایر عناصر فلزی، باعث بهبود خواصی نظیر مقاومت در برابر خوردگی، افزایش استحکام، دوام بالا و تحمل حرارتی تیرآهن میشود. استفاده از این ترکیبات خاص، قیمت تمام شده تیرآهن را افزایش میدهد.

همچنین قیمت روز آهن به عنوان مادهی پایه، نوسانات نرخ ارز و طلا، شرایط اقتصادی کشور، استانداردهای تولید، هزینه حملونقل، برند کارخانه تولیدکننده و حتی عرضه و تقاضای بازار داخلی و جهانی نیز میتوانند موجب افزایش یا کاهش قیمت تیرآهن آلیاژی شوند. همچنین، تیرآهنهایی که مطابق با استانداردهای بینالمللی یا کاربردهای خاص (مثل محیط های خورنده یا پروژههای حساس) تولید میشوند، به دلیل دقت بالا در فرآیند ساخت، قیمت بالاتری دارند.

در نتیجه، برای خرید تیرآهن آلیاژی با قیمت مناسب، لازم است همزمان به کیفیت، نوع آلیاژ و شرایط روز بازار توجه شود و پیش از خرید، حتما استعلام قیمت از منابع معتبر انجام گیرد.

کلام آخر

در این مطلب بررسی کردیم که برای ساخت میلگرد و تیرآهن از چه آلیاژهایی استفاده میشود. هر یک از این عناصر، خواص منحصربه فردی به فولاد میبخشند و آن را برای استفاده در شرایط خاص، مقاومتر و کارآمدتر میسازند. آشنایی با این آلیاژها میتواند به مهندسان و فعالان صنعت ساختمان کمک کند تا انتخاب دقیقتری در خرید مصالح فلزی داشته باشند.

در فرآیند ساخت تیرآهن، انتخاب آلیاژ مناسب نقش بسیار مهمی در عملکرد نهایی محصول دارد. از جمله آلیاژهایی که به طور رایج در تولید تیرآهن مورد استفاده قرار میگیرند میتوان به فولاد کربنی، فولاد ضد زنگ، فولاد آلیاژی و آلومینیوم اشاره کرد. هر یک از این آلیاژها دارای ویژگیها و مزایای خاصی هستند که بسته به شرایط پروژه، نوع ساختمان و محیط استفاده انتخاب میشوند.

در نهایت، انتخاب آلیاژ مناسب باید با درنظر گرفتن معیارهای فنی، اقتصادی و عملکردی انجام شود تا ضمن افزایش کارایی سازه، هزینهها نیز به صرفه شود.